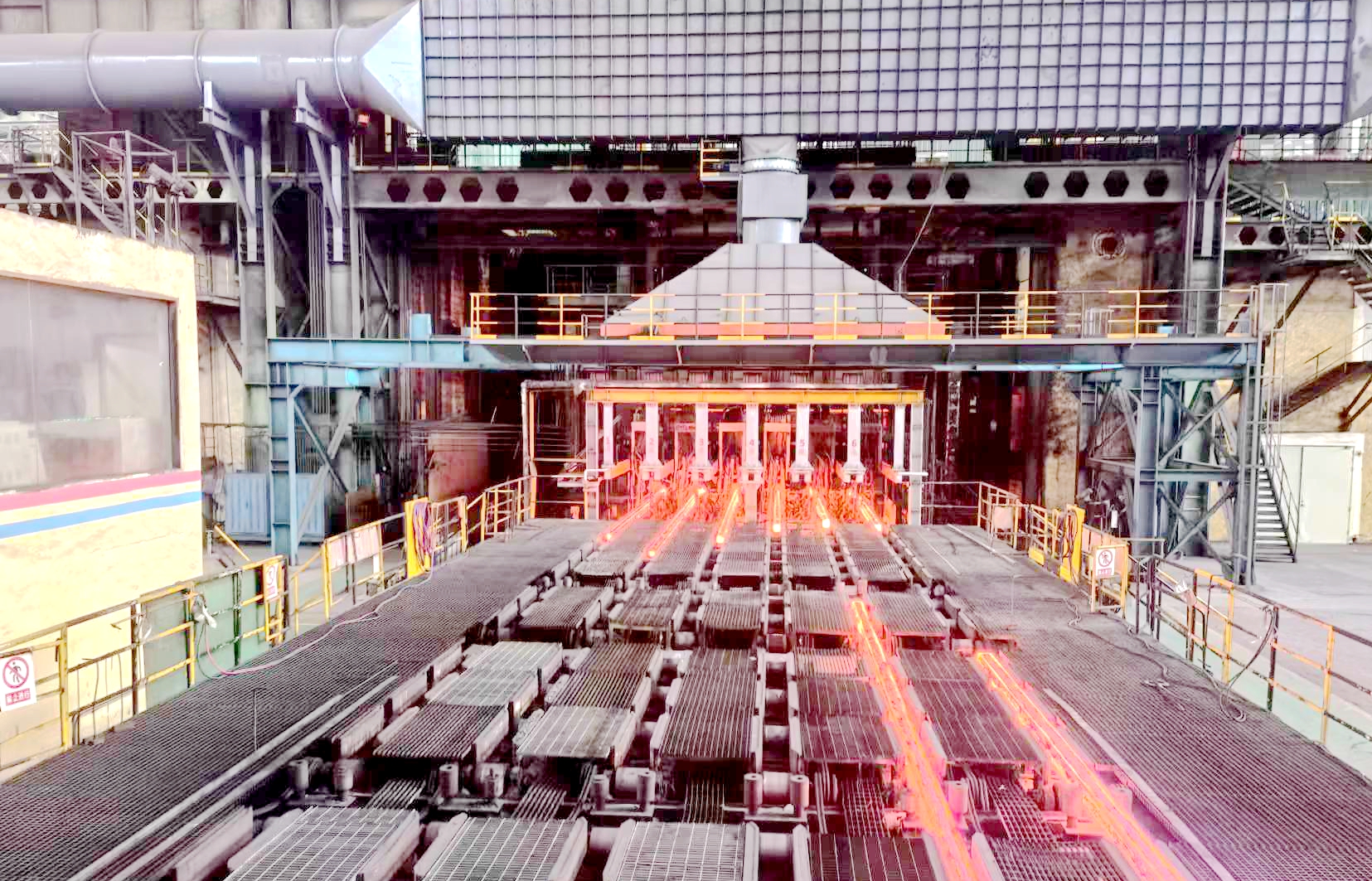

寶武集團中南股份煉鋼廠煉鋼工序近日交出一份亮眼的“節能答卷”——轉爐煤氣回收今年已累計降本增效108萬元,為全廠負能煉鋼、節能降耗目標注入強勁動能,賦能煉鋼“卓越能效”。

錨定關鍵指標,“雙軌”推進攻堅

轉爐煤氣回收量是衡量鋼鐵企業綠色制造水平的核心指標,更是實現負能煉鋼、降低工序能耗的關鍵抓手。今年以來,煉鋼廠聚焦這一關鍵指標,迅速成立轉爐煤氣回收專項攻關小組,構建“設備管理室天天跟蹤、公輔車間運行區域日總結”雙軌推進機制:前者每日跟蹤發布回收量動態數據,后者同步開展分析復盤,以“問題不過夜”的節奏持續優化回收效率。

多維技術攻堅,深挖回收潛力

攻關小組以行業對標為起點,從操作、設備、協同三向發力,打出系列“組合拳”。公輔車間通過優化煤氣延時回收控制技術,在確保安全前提下,延長回收時間,按當前產能測算,每爐鋼可多回收煤氣約315立方米;同步根據鐵水、鐵鋼比等指標變化,動態調整方法,進一步拉長有效回收時段。另外結合轉爐定修周期,對關鍵設備、管路進行深度清潔,確保煙氣排放通暢,減少外逸損耗,為煤氣回收“疏通脈絡”。煉鋼車間開展專項攻關,減少冶煉中途提槍次數,為回收時間延長創造穩定條件。

回收效率的提升,離不開跨部門、跨工序的高效協同。公輔作業區一方面與能環部動力車間建立常態化溝通機制,聯合制定防放散管控措施;另一方面與煉鋼作業區深化操作協同,每日跟蹤記錄爐前降罩狀態,針對性反饋未達標爐號,推動冶煉準點降罩,壓縮煤氣條件滿足時間。通過上下工序“一盤棋”聯動,回收全流程銜接更緊密、更高效。

成效顯著,向更高目標邁進

煉鋼廠以“卓越能效”為目標,摳細節、強設備、優協同,以“技術+管理+協同”的創新路徑,全員深挖系統瓶頸,一步步將“不可能”變為“可能”,為打造極致能效型鋼廠再添新動能。(黃寶華)